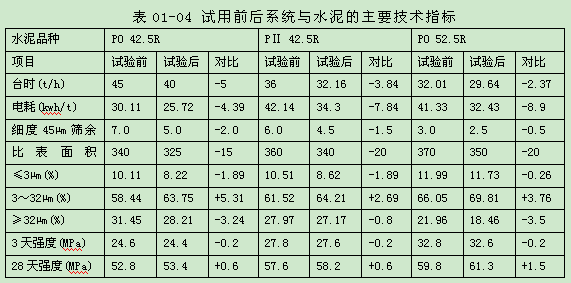

由表01-04可見,使用陶瓷研磨體后,在填充率略有提高的情況下,由于裝載重量的減少,水泥磨主電機電流由105A降至70A,水泥粉磨電耗的降低十分明顯。其中P·O42.5R降低4.39kwh/t、P·II42.5R降低7.84kwh/t、P·O52.5R降低8.9kwh/t。產能方面,盡管臺時產量有所降低,但都在10%以內,而且經過適應性調整已基本達到恢復;質量方面,在其它條件不變的情況下,各品種水泥都表現出45um篩余和比表面積同時降低、3天強度略有降低、28天強度略有上升的規律,說明減少了過粉磨現象、水泥的顆粒級配更趨合理。

關于對水泥使用性能的影響,從顆粒級配的組成來看,生產的三個水泥品種都反映出,≤3µm和≥32µm的顆粒有所減少、而3~32µm的顆粒增加明顯,使水泥的需水量有所減少,出磨水泥溫度明顯降低,同時減少了助磨劑的用量,這都是減少了過粉磨的結果,使水泥與混凝土外加劑的適應性得到進一步改善,因此受到了混凝土企業的歡迎。在試驗期間,該公司利用檢修機會進磨檢查,所用陶瓷研磨體基本沒有破損發現,從而驗證了該研磨體確實具有高強、增韌、耐磨等特點,從而解除了對陶瓷研磨體降產量、增磨耗、易碎裂等的顧慮。

二、經驗總結和注意事項

1)陶瓷研磨體與金屬研磨體相比,重量輕了降低了粉碎和研磨功能、但表面磨削能力強了增強了研磨功能。由此更強調對入磨粒度的控制,要加強輥壓機系統的管理,要重視邊料效應的影響,輥壓機系統也要閉路。在只更換研磨倉時,最好將入磨細度控制在80μm篩余60%以下,<50%更好。

2)陶瓷研磨體的效果主要體現在研磨倉上,以研磨倉比粉碎倉(一倉)的效果更好。但這要看入磨粒度的控制情況,入磨粒度控制得好也是充分挖掘輥壓機節電效果的需要。如果入磨80μm篩余<25%,粗磨倉(一倉)也是可以更換陶瓷研磨體的,以獲取更大的節電效果。