2016年期間,為節能降耗,很多水泥企業已采購普通陶瓷球,但降產幅度在15-30%,降電幅度1度/噸左右,遠遠滿足不了更換陶瓷球實現節能降耗的目標!但陶瓷球已采購,不可能退貨,只能勉強使用:如雞肋吃之無味、棄之可惜!究其原因主要是普通陶瓷球在使用過程中大面積出現破碎,堵塞出磨篦板板縫,導致水泥磨臺產降低15-30%,大幅度影響水泥企業經濟效益。

近日,兩家水泥企業用第三代特種陶瓷球替換部分原有普通陶瓷球的水泥管磨,達到了提高臺時產量、降低粉磨工序電耗、降低入庫水泥篩余細度、提高水泥比表面積等效果,技改經驗可供其他水泥企業借鑒。

茂鑫HS水泥企業2#水泥磨粉磨

茂鑫HS水泥企業4.6*14.5米磨機二倉原用普通第一代陶瓷球改用第三代特種陶瓷球后,臺產提高30.3t/h,增產幅度10%;粉磨工序電耗降低1.5度/噸,下降幅度6.5%;入庫水泥45μm篩余細度降低1.0,比表面積提高9.6。

2#水泥磨粉磨工序調磨前后統計數據及對比

宜良HS水泥企業水泥磨粉磨

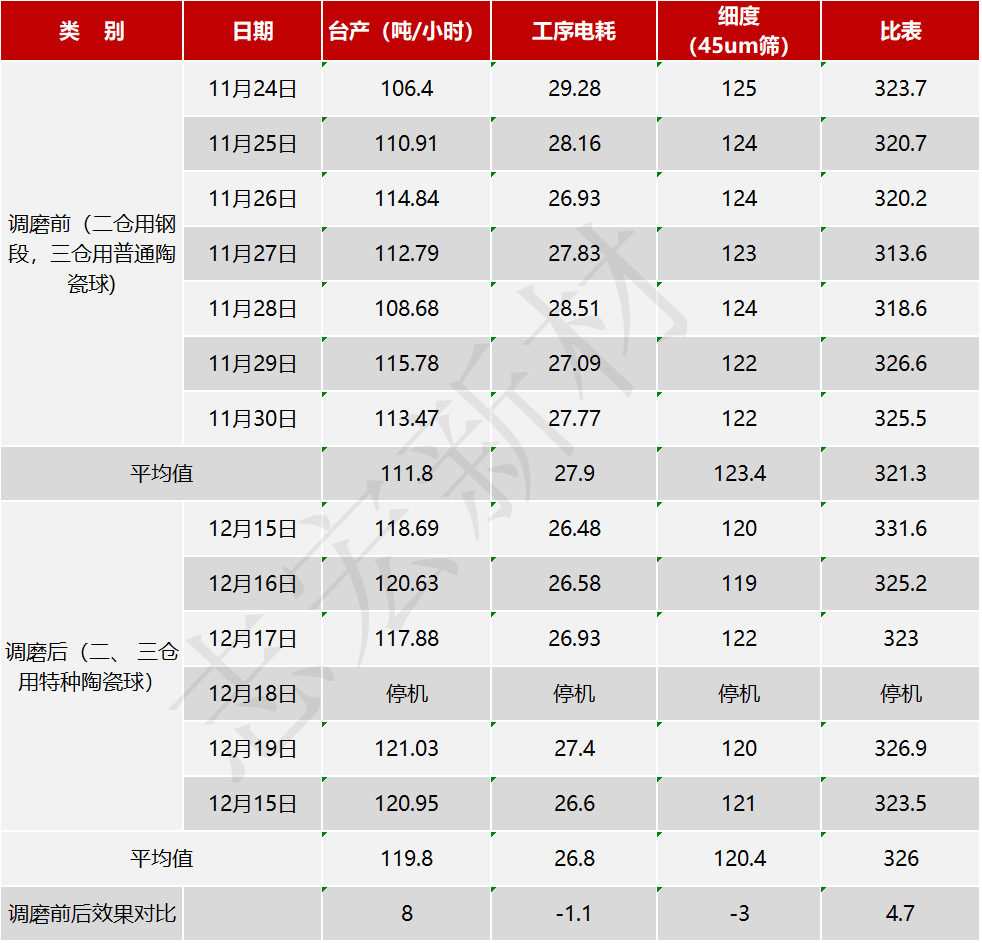

宜良HS水泥企業4.2*13水泥管,第二倉由鋼段改為用第三代特種陶瓷球,第三倉50%普通陶瓷球替換成第三代特種陶瓷球。更換后臺產量提高8t/h,增產幅度7%;工序電耗降低1.1度/噸,下降幅度4%;平均比表面積提高4.7。按增產和節省工序電耗計算收回投資時間約9個月。

宜良HS水泥水泥磨粉磨工序調磨前后對比

上述水泥廠對水泥人網表示,他們在換用第三代特種陶瓷球對粉磨工序調磨時,并不是簡單地將原有鋼球和鋼段進行調換,這是一個復雜的系統工程,是研磨體的一次“創新驅動”,需要采取綜合的調整措施,要選擇經驗豐富、產品質量過關、成功案例多的陶瓷球廠家。

經過長時間的市場調研,他們發現一家產品質量優異、調磨技術精湛、經驗豐富的專業特種耐磨陶瓷球生產服務商——新余志宏新材料有限公司(簡稱“志宏新材”)。

在質量層面,志宏新材建立了ISO9000質量管理體系,先后榮獲“江西省重合同、守信用單位”3A等榮譽稱號;在調磨技術層面,志宏新材組建了專業的特種陶瓷球技術服務團隊,采取“一廠一策”陶瓷球使用技術服務措施。志宏新材特種陶瓷球在水泥管磨領域運用已有7年多時間,具備豐富的水泥粉磨系統調磨經驗和大量的成功案例。志宏新材先后與中國建材所轄江西南方、浙江南方、北京凱盛和中材國際等水泥企業;紅獅集團、福建金牛集團、江山虎集團、廣西虎鷹、云南尖峰、湖北京蘭、貴州東立和首鋼瑞昌等業界有影響力的水泥企業簽署長期供貨框架協議,取得了優異的業績,得到了水泥企業的普遍認可。

經眾多家水泥企業實際效果證明,志宏新材第三代特種陶瓷球與市場上普通耐磨陶瓷球相比,具有破球率低、抗壓強度高、損耗低、平均密度高等優勢。。

1.破球率低

破碎率≤0.3%,與普通耐磨陶瓷球破碎率≤0.5%相比,下降60%及以上。

2.抗壓強度高

與普通耐磨陶瓷球相比抗壓強度提高1倍及以上,進一步降低了陶瓷球破球率。

3.降低粉磨工序電耗

平均粉磨工序電耗下降2度及以上。

4.損耗低

單倉磨耗<15克/噸水泥。

5.平均密度高

平均密度≥3.7g/cm3,遠高于普通陶瓷球3.3~3.6g/cm3密度標準,該指標國內排名前3名以內。據實踐經驗,陶瓷球平均密度每提高0.05g/cm3,相應能提高10%左右的研磨能力,提高2%左右水泥管磨臺產。

志宏新材技術負責人蘇小紅表示,目前大部分水泥企業廠中多使用第一代、第二代普通陶瓷球,第一代、第二代普通陶瓷球體積密度低、抗壓強度較低、破球率高達5-10‰、研磨能力弱,僅能降低1度/噸左右粉磨工段電耗,但臺產下降幅度高達15%-30%。

志宏新材研發生產的第三代特種陶瓷球克服了第一代、第二代普通陶瓷球存在的不足。在現有第一、第二代普通陶瓷球基礎上,替換50%左右志宏新材第三代特種陶瓷球,通過與原第一、第二代普通陶瓷球混用,采取“優質產品+技術服務”的模式,實現在原用第一代、第二代普通陶瓷球基礎上,增產10%及以上,降電1度/噸及以上的效果!盡可能助力水泥企業利用好原有普通陶瓷球,減少經濟損失和支出,實現節能降耗目標。同時,助力水泥企業達到最新版的國家水泥制備工段電耗(能耗)限額等級標準。

“考慮到水泥企業全部換用第三代特種陶瓷球需要花費的經濟成本較高,我們會運用自身專業技術,在水泥廠原有普通陶瓷球基礎上逐步進行更換。對現有一半用原有第一、第二代普通普通陶瓷球的水泥企業,在一半換用了我們第三代特種陶瓷球就能達到提臺產、降能耗的效果。”蘇總對水泥人網如是說。