摘 要 作為輥壓機預粉磨段,擠壓做功效率會直接影響系統產量與電耗指標。在水泥粉磨過程中,由于進料裝置存在設計缺陷,當物料發生離析、塌倉、沖料等異常現象時操作不可控,會造成輥壓機輥縫偏差大、頻繁震動損壞減速機等事故,致使輥壓機高效節能優勢得不到正常發揮。DHS進料裝置和DSV扇形下料輥壓機SPC控制系統選用,能滿足輥壓機穩定飽和進料和現場無塵要求,使操作始終處于受控狀態,提高了擠壓做功效率,實現粉磨系統的高效運行和提產降耗的技術目標。

關鍵詞 進料裝置 SPC智能控制系統 粉磨效率 穩定運行

0引言

在水泥制成工序中,無論是水泥半終粉磨工藝,還是聯合粉磨工藝,輥壓機料床粉磨具有高效節能的技術優勢,已在水泥行業得到大量的推廣應用。然而在生產實踐中,輥壓機粉磨效率的發揮并不都很如意,其原因是多方面的。有輥壓機構件質量與結構問題以及物料離析問題,也有輥壓機進料裝置設計問題,導致出現進料閥開關不靈活,稱重倉倉位不受控,同時伴有嚴重塌倉與現場揚塵,震動和偏輥等異常現象,目前這些問題在部分工廠仍然存在,嚴重影響輥壓機擠壓效率。實踐證明,上述問題可以通過優化進料裝置,使操作受控,能夠有效地穩定地提升輥壓機擠壓做功效率,實現水泥系統優質高效運行。

1 生產中存在的問題

例: 水泥制成配置由TRP160-140輥壓機+Φ4.2m×13m雙倉管磨機+高效選粉機組成的雙閉路聯合粉磨系統。在生產運行過程中,輥壓機工作輥縫偏差大、頻繁震動、電流波動大、超負荷運行。存在塌倉沖料,進料裝置鎖料不好,循環提升機突然超負荷運行,造成提升機頻繁壓料。由于輥壓機震動,循環提升機壓料,造成輥壓機輥面、輥壓機減速機、提升機減速機維護修理頻繁,水泥粉磨系統產量提升困難,工序電耗偏高。

例: 水泥粉磨生產線,均為160-140輥壓機+Φ4.8m×9.5m管磨機組成的聯合粉磨系統。改造前,輥壓機動定輥運行電流大多時間在95A以下,兩側壓力差大,輥縫偏差大時達到18mm,系統粉磨電耗高,產量低。分析認為,根本原因出在輥壓機系統,表現為輥壓機喂料裝置喂料不穩定,液壓系統和電氣控制的功能發揮存在不足。

2 針對性解決措施

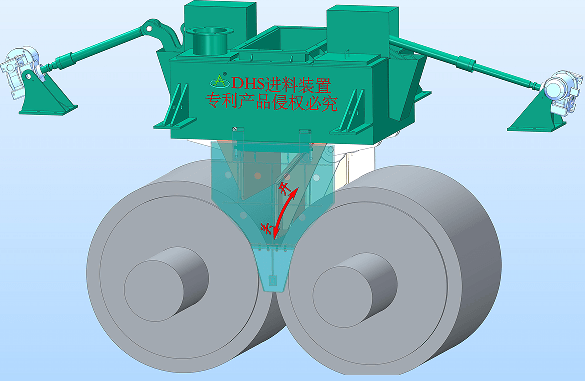

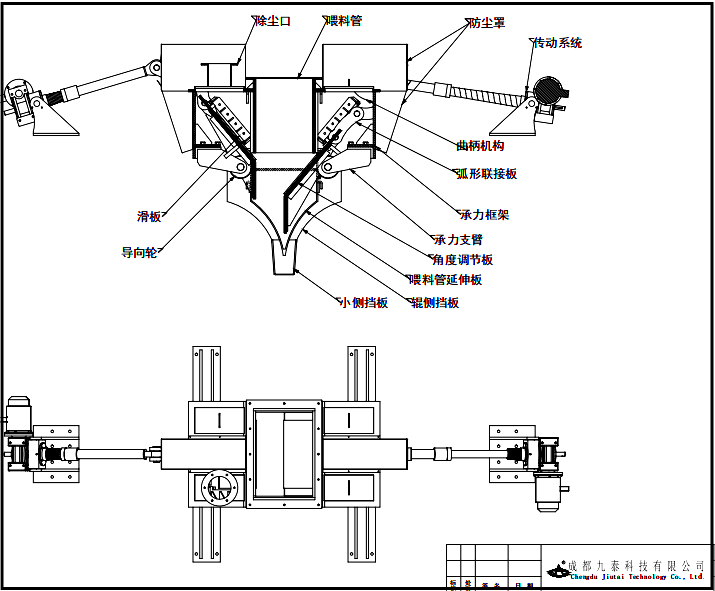

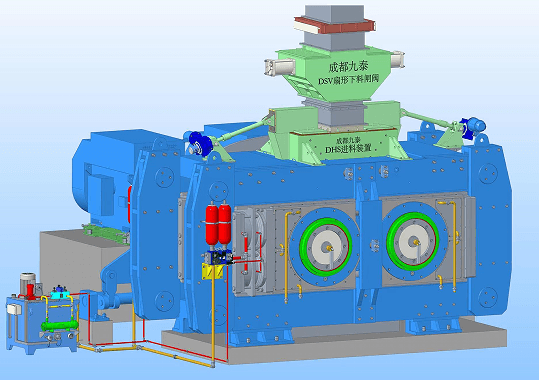

輥壓機負荷運行中,兩輥間物料的連續性和密閉性對輥壓機的穩定運行至關重要,直接影響輥壓機效率的發揮。長期以來,輥壓機在生產環節中,往往忽視了料床對輥壓機的影響,輥間物料溢散,循環負荷大,設備磨損加劇,而輥壓機效率不高,導致能耗居高不下,嚴重影響經濟指標。新型的進料裝置---DHS弧形進料裝置完美的解決了這個問題。

該裝置通過曲柄連桿機構帶動調節流量板沿輥子圓周弧形移動,調節板距離輥面間距一定,不受開閉大小影響,保證在輥子徑向方向對物料的密閉;獨有的輥子端面側擋板采用雙層擋料,防止物料溢散,從而保證擠壓腔內料床的穩定性,提高料床密實度,改善輥壓機擠壓效率!

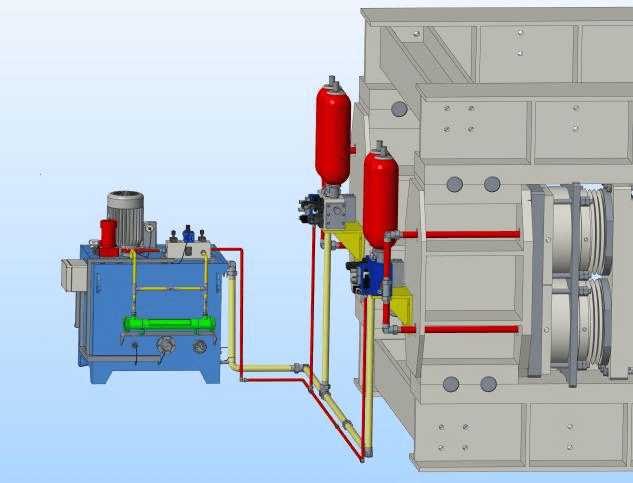

輥壓機液壓控制系統優化升級

輥壓機在控制上一般采用恒壓力控制或者恒輥縫控制方式。恒壓力控制方式情況下,壓力輸出能保證,但是出現偏輥情況時,易產生內漏,導致運行不穩效率低下;恒輥縫控制方式情況下,雖然過程中系統維持輥縫平衡進行糾偏,易出現兩側壓力偏差過大而失去了有效推力,同樣導致運行不穩效率低下。輥壓機SPC液控系統可完美解決以上問題,該系統基于輥壓機分段式有效功率控制,在輥壓機出現以上狀況時能自動控制輥壓機出力、保證有效功率的發揮,從而提高其運行效率。

輥壓機料床穩定及液控系統的自適應模糊控制,極大提高了輥壓機有效做功,一方面體現在系統的穩定運行,另一方面設備本身運行穩定,故障停機率低,對經濟運行,降低能耗起到促進作用。

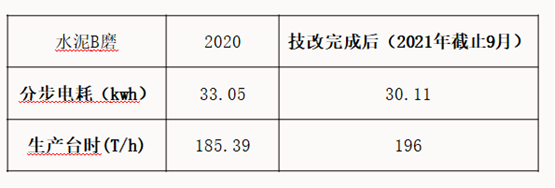

案例分析,在JY 公司,一線水泥粉磨系統有A、B兩套聯合粉磨系統。基本配置為1600/1400輥壓機+Φ4.2×13m水泥磨+高效選粉機。輥壓機控制為恒壓力方式,在運行過程中,由于輥壓機壓力輸出不穩,自控能力差,經常性出現振動,導致結構螺栓剪斷,嚴重時出現機架開裂,設備安全隱患大,同時輥壓機來料控制不好,效率發揮低下。公司于2021年底對B磨輥壓機進行改造,選用DHS進料裝置和SPC輥壓機液控系統,改造周期5天完成。

改造完成后案例:

1、xx公司輥壓機1600/1400磨機4.2X13米

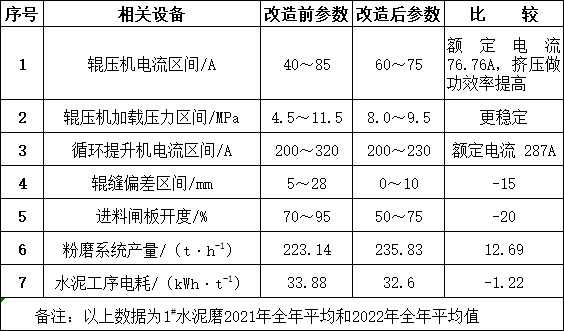

在相同的質量控制指標前提下,輥壓機改造后的聯合粉磨系統產量由223.14t/h提高至235.83t/h,增產幅度12.69%。粉磨電耗由33.88kWh/t降至32.6kWh/t,電耗降低了1.22 kWh/t實現清潔生產;

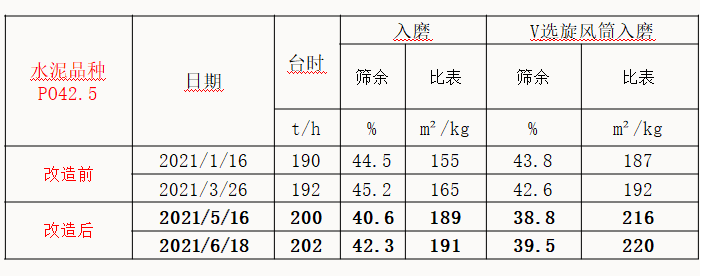

2、XX公司1600X140磨機4.8X9.5米

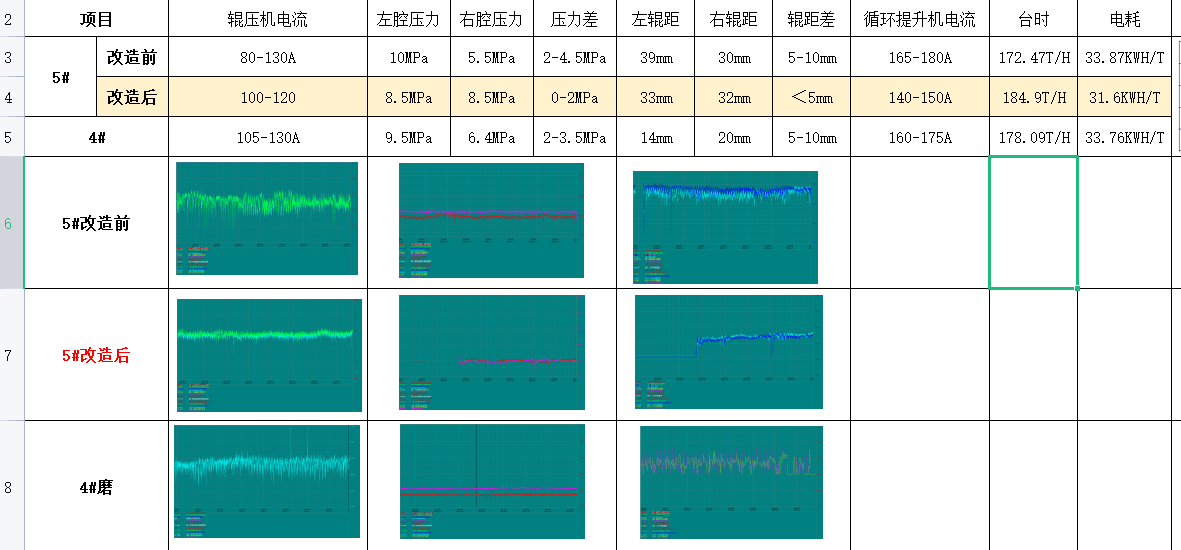

3、XX公司1600X140磨機4.2X13米

輥壓機DHS進料裝置和SPC控制系統的改造,極大的提高B磨系統運行效率。通過公司數據測評,達到改造預期。于2022年3月對A磨輥壓機進行同樣改造。A磨輥壓機和B磨輥壓機運行是有區別,B磨輥壓機運行振動值較A磨小,但擠壓效率仍然偏低達通過改造、優化。

改后效果:

輥壓機擠壓做功效率高低與進料裝置有密切相關,預粉磨段高效穩定運行,是粉磨系統增產節電的關鍵。在輥壓機在技術改造過程中,選擇應用高效率DHS進料裝置DSV扇形下料閥和DSP控制系統,徹底消除了輥壓機震動現象。多年出現在生產過程中的塌倉、沖料等異常現象迎刃而解,粉磨系統中各相關工藝參數波動值縮小,大幅度降低了輥壓機與循環提升機運轉負荷。取得了顯著的增產節電效果與經濟效益。由于徹底解決了輥壓機的震動與粉塵問題,針對輥壓機運行現場環境“跑冒滴漏”的治理效果得到了大幅度提升,為實現潔凈生產工廠的目標奠定了良好的基礎。

3 結束語

綜上所述,從環保、便捷、節能降耗,輥壓機穩定運行、有效做功等方面出發,根據現場實際情況,通過優化改造,充分發揮輥壓機運行效率。實現輥壓機在粉磨系統中高效、環保運行,為降低粉磨能耗提供助力。