從去年以來,“能耗雙控”、“限電限產”、“雙碳戰略”…種種信號都倒逼著水泥行業減少能源消耗,環保治理已上升到國家戰略層面。對水泥行業而言,生產線低排放、低能耗、高效率地運行必然是大勢所趨。企業迫切需要新技術、新工藝,從而實現超低排放,并達到國家能耗限額。

其中,濾袋作為袋式收塵系統的核心設備,其更新替換被各大水泥企業列入技改計劃的重中之重。然而,近日有水泥企業對水泥人網反映,其收塵系統運行阻力大,在一定程度上直接導致了風機的能耗加大,噸水泥電耗上升。

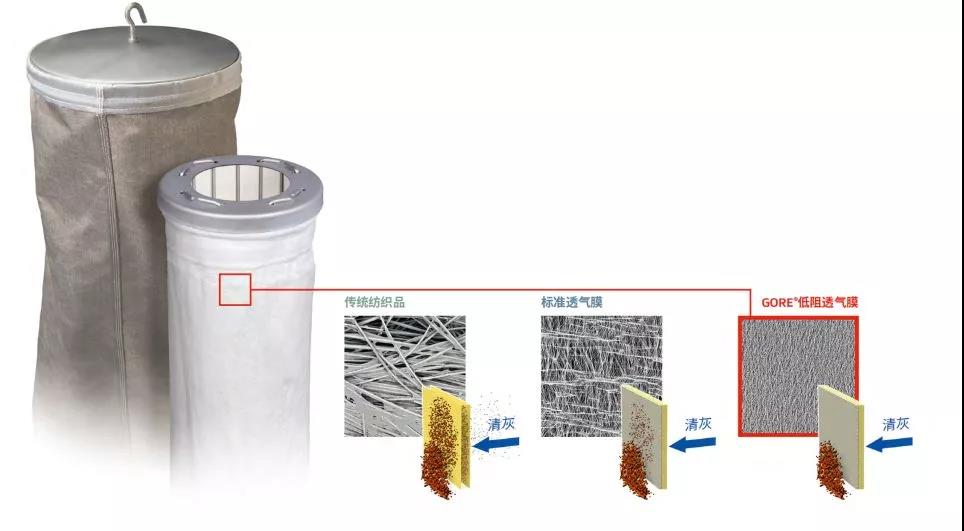

為此,水泥人網咨詢了多位行業專家,據專家介紹,濾袋的過濾阻力系數是整個除塵器低成本運行的核心,其穩定性對除塵器整機的環保性能、維護工作量有直接的關系。早在1973年,戈爾GORE®公司就研發了一種覆膜濾袋并首次應用到工業過濾領域,其過濾表面復合了一層用“膨體”專利技術制成的多微孔、極光滑的膨體聚四氟乙烯 (ePTFE)薄膜。如今,戈爾GORE®最新推出的低阻濾袋采用的是其第5代ePTFE膜,極為細密,能使過濾阻力始終能保持在很低的水平,在提高水泥產量的同時還能幫助降低噸水泥的能耗。

年節約電費122萬元 ,這家水泥廠系統阻力直降1000Pa

此前,金隅冀東水泥某子公司7500t/d水泥生產線窯頭袋式收塵系統上使用的某品牌濾袋容易破損,在每半年對收塵系統進行例行相關檢查時,都能發現大約100條左右破損的濾袋。濾袋破損后,粉塵穿過破損部位,造成排放指標超標,同時,濾袋外表面覆膜破損后,粉塵穿過破損部位,容易在濾袋基料內堆積,形成“粉餅”,造成濾袋整體透氣性差,使得收塵系統出、入口壓差增高。

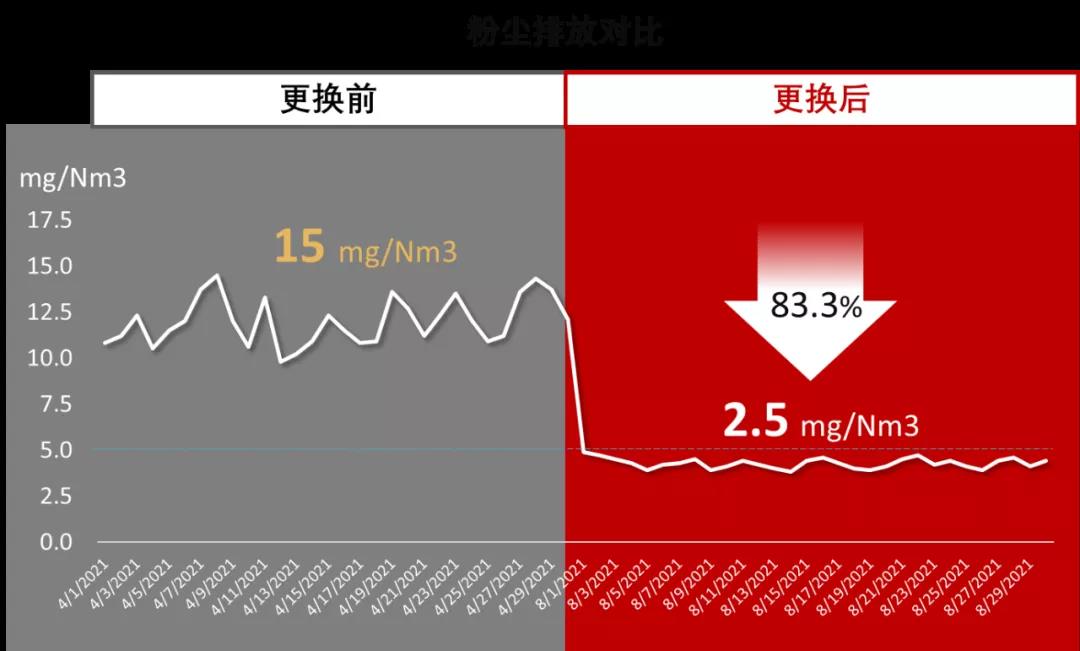

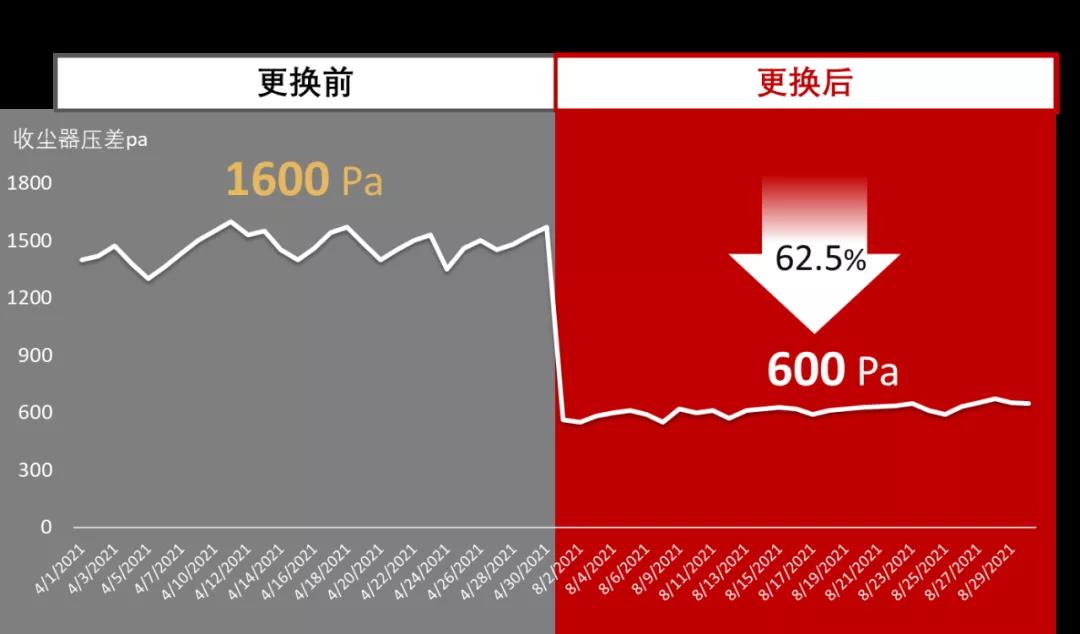

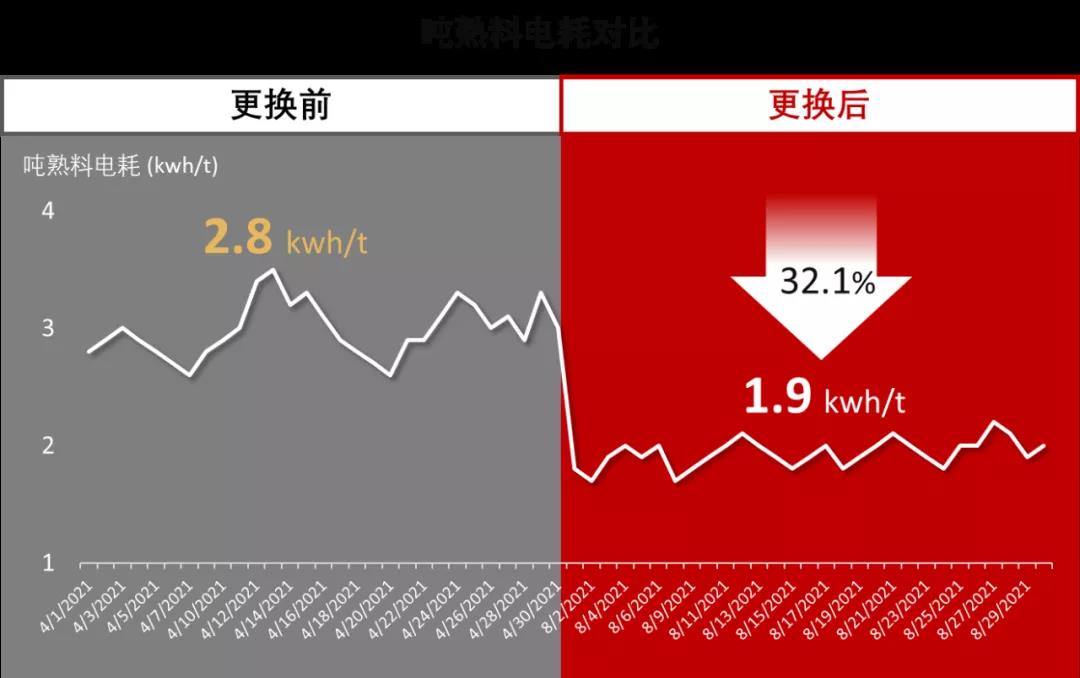

為此,該水泥廠經過多方案對比和討論,最終決定將收塵系統濾袋全部更換為與原濾袋規格一致的戈爾GORE®低阻濾袋。更換濾袋后,經過3個月的連續穩定運行,系統各項指標均出現了明顯的積極變化,收塵系統不但實現了粉塵低排放,同時,降低了系統運行阻力及系統運行電耗,有效降低了總運營成本。

1.粉塵排放指標控制在5mg/Nm3以下,而且非常穩定

2.收塵系統壓差直降1000Pa!

3. 頭排風機電耗節約122萬

每天可節電約7390kWh,按照每年生產線運行300天計算, 全年僅頭排風機電耗一項節電約122萬元。

如今,戈爾已經與世界各大水泥生產商發展了密切的合作關系,幫助水泥企業大大降低一次投資及運行費用,但是仍有部分水泥企業存在“降低壓差到底能省多少電費?”的困惑,為此,戈爾推出一鍵計算平臺,輸入基本數據即可輕松計算出年節省費用:

掃描下方二維碼,關注后立即進入節電計算小程序,并獲取戈爾的專業技術支持:

水泥人網運營總監張總:18910037609