工信部日前發布的《2021年國家工業專項節能監察任務的通知》中對水泥行業能耗專項監察工作做出了具體的要求,其中提到水泥行業監察企業對象包括全能水泥廠、熟料生產廠以及單體粉磨站企業。

監察范圍包括生料制備、熟料煅燒和水泥粉磨三個工段,具體涵蓋原料破碎、生料粉磨、煤粉制備、熟料燒成、余熱利用系統、水泥粉磨、水泥包裝(散裝)及輔助生產設施。

據了解,國內使用最廣泛的粉磨設備就是立磨和輥壓機,這兩種粉磨設備從占地面積、材料消耗、優質高產、節能降耗、噪聲影響等方面都具有一定的優勢。經歷多年的運行,在持續的總結經驗和教訓中,眾多水泥企業不斷的對傳統設備進行技改創新,以期達到進一步提高提產降耗的目的。

日前水泥人網市場總監張蘭走訪了多年來一直致力于耐磨技術創新的常熟市電力耐磨合金鑄造有限公司。據企業負責人講述,近兩年在各水泥企業集團投入的項目給業主方帶去了福音。其中南方水泥某工廠技改項目獲得了公司的技術創新大獎。

南方水泥某工廠技術創新獎

——水泥磨輥壓機釘釘輥改造

企業反饋稱,企業在用1#水泥磨生產在32.5水泥時發現,由于混合材摻量相對較大,堆焊輥兩個月就出現剝落、掉塊,隨著輥壓機擠壓效果變差,磨機臺時產量降低。

后經反復調研了解決定將原堆焊輥更換為鑄釘輥,并于2018年6月10日至24日停機實施,正常運行105天(開機約2158小時)后輥面完好,沒有出現坑洞、掉塊現象,輥壓機運行平穩,擠壓效果較好,磨機臺時產量穩定在200噸以上,比技改前提高10噸/小時。

通過鑄釘輥技術改造,配套φ4.2×13m水泥磨聯合粉磨系統臺時產量在現有產量的基礎上提高了10噸/小時左右,噸水泥電耗下降0.5kwh/t,且質量比原來穩定,同時設備維修方便,避免以往長時間停機維修輥面,給銷售帶來的負面影響,使該粉磨系統的產質量上一個新的臺階,其經濟效益可觀,半年內便可回收成本。

經濟效益方面,新增利潤122.64萬元,節省開支總額達95.66萬元

1、節電方面

通過輥壓機鑄釘輥改造,由于擠壓效果好,磨機臺時產量的提高,系統電耗同比下降0.5kwh/t左右,以臺時擬定200t/h,年運轉率70%計算,平均綜合電費按0.50元/kwh計算,則每年節電為∶

200×365×24×70%=1226400噸;

1226400×0.5×0.5≈30.66萬元。

2、增產增效方面

以平均增產10t/h計算,每噸效益按20元計算每年多生產水泥∶

10×365×24×70%=61320噸

產生效益∶61320×20=122.64萬元

3、正常堆焊輥面年平均維修費用需要65萬左右

4、投資回收期∶

鑄釘輥改造后,年增效益為153.3萬元,總投資約為107萬,則回收期為約等于179天(107×365=179天)。

圖片

河南某4500t/d生料系統

復合輥改新型鑄釘輥成功案例

河南某水泥企業4500t/d熟料生產線配置的CLF200160-D-SD/R生料輥壓機終粉磨系統,投產初期存在臺時產量低、電耗高、選粉效果不佳、輥面磨損嚴重等問題。通過采取一系列技改措施:⑴臺時產量由380t/h增加到420t/h;⑵生料電耗由原來的15kWh/t降低到13.5kWh/t;⑶生料細度達到R0.2mm≤2.2%、R0.08mm≤20%,生料的供應可以滿足回轉窯的需求。

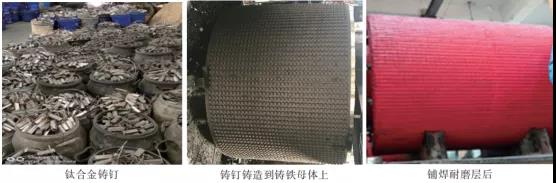

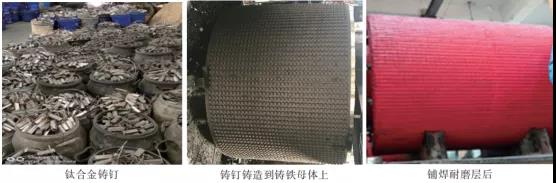

公司于2019年9月將復合輥改為一種新型鑄釘輥。這種新型鑄釘輥,將鈦合金鑄釘排列到磨具內,再鑄造到高強度無磁鑄鋼母材上,鑄釘間鋪焊耐磨材料,鑄釘斷面鋪焊平后,再人工鋪焊耐磨“一”字紋。使用過程中,當耐磨“一”字紋磨損后,在現場人工補焊即可。經考察使用廠家,該新型鑄釘輥具有耐磨性能好、使用周期長、現場補焊方便、維修費用低等特點。

圖:新型鑄釘輥

圖:新型鑄釘輥現場修復

更換過程中,發現復合輥輥面兩端大約有50mm長沒有磨損,說明兩端50mm長沒有做功。所以,更換新型鑄釘輥前,把接料裝置耐磨板兩端各增加50mm長度,提高輥壓機功效。

原復合輥輥面磨損(使用3個月)

接料裝置耐磨板端部增加長度

生料輥壓機改為新型鑄釘輥運行后,產量明顯提高15~20t/h,出輥壓機提升機電流增大,由140A增加到160A,提升機料斗明顯較滿。輥壓機運行180d(運行3161h)后,發現“一”字紋需要補焊,利用協同停窯檢修期間,廠家派來3個人,用4d時間進行了“一”字紋補焊,我們對人工、焊材進行估算,費用大約6萬元。

該新型鑄釘輥在我公司生料終粉磨輥壓機使用,又經過現場修復的實踐,結果是成功的,輥壓機粉磨效率高,耐磨性能好,磨輥磨損不影響母材,耐磨層的在線修復方便,維修時間短,費用低。

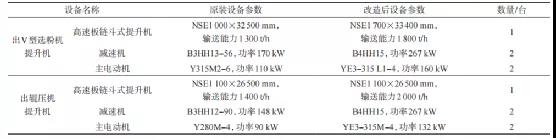

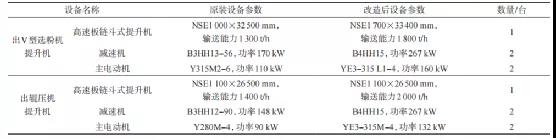

技改前后提升機配置對比

企業反饋稱通過多年來對生料終粉磨中輥壓機的使用與研究,進行了一系列的技術創新,電耗由生產初期的15kWh/t降低到現在的12.5kWh/t,產量從380t/h提升到450t/h,回轉窯產量由原來的5800t/d提升到現在的6200t/d。

輥面鋪焊周期由原來的3個月(生產86萬噸生料)一次,提升到現在的6個月(生產142萬噸生料)一次,原來鋪焊需要車削露出母材,現在可直接鋪焊,鋪焊時間從原來的12天降低到現在的4天,單次維修費用由原來的20萬元降低到現在的6萬元。

上述成績得來不易,“金杯銀杯,不如客戶的口碑”,不斷有水泥企業創新節能技術獲獎的好消息傳來。常熟市電力耐磨合金鑄造有限公司負責人對水泥人網表示,我們只是對企業生產設備技改提出建議,跟水泥企業一起創新,一起進步。

對于耗能大戶水泥企業來說,節能降耗就是賺大錢。行業賺錢了我們這些相關產業才能得到發展,成就水泥企業的同時也是成就了我們自己。

咨詢請聯系:

程總13601552620

張總18910037609